BASF SE – Prädiktive Entscheidungsunterstützung erhöht Effizienz in Batch-Produktionsanlagen

- Einführung von INOSIM als Werkzeug für prädiktive Entscheidungsunterstützung in komplexen Batchanlagen

- Investionskosten innerhalb von vier Monaten amortisiert

- Erfolgreiche Basis für die INOSIM Foresight Lösung unternehmensweit gelegt

- BASF SE plant Übernahme des Systems an anderen Standorten

Projektziele

- Nutzung Digitaler Zwillinge für maximale Situationsübersicht für die im Werk Beschäftigten

- Erzielung prädiktiver Entscheidungsunterstützung auf höchstem Niveau

- Maximale Effizienz der Bewegungen und Aktionen der im Werk Beschäftigten

Die BASF SE produziert Chemieprodukte für eine nachhaltige Zukunft und verbindet wirtschaftlichen Erfolg mit Umweltschutz und sozialer Verantwortung. Mehr als 110. 000 Mitarbeitende der BASF-Gruppe tragen in nahezu allen Branchen und in fast allen Ländern der Welt zum Erfolg ihrer Kunden bei. Digitalisierung ist ein Schlüsselelement der neuen Unternehmensstrategie von BASF und eröffnet auch im Bereich Global Engineering von BASF an zahlreichen Produktionsstandorten große Chancen. Diese Erfolgsgeschichte beschreibt ein Projekt, das im Rahmen eines größeren Digitalisierungsprojekts von BASF für eine ihrer Batch-Produktionsanlagen am integrierten Produktionsstandort Ludwigshafen durchgeführt wurde.

Die industrielle Batch-Produktion ist ein wichtiger Teil der Produktivität von BASF. Batch-Anlagen sind komplexe Systeme, in denen Dutzende Produkte parallel hergestellt werden, wobei jeweils dynamische Produktionsrezepte mit vielen Einzelschritten verwendet werden. Darüber hinaus erfolgt die Serienfertigung in einem dynamischen Umfeld (z. B. wechselnde Marktbedingungen, strikte Time-to-Market-Anforderungen oder unvorhergesehene Störungen und Stillstände). Diese Komplexität macht die Anlagen für das Betriebspersonal und die Produktionsleiter etwas «undurchsichtig», da es kaum möglich ist, den zukünftigen Zustand der Anlagen über längere Zeiträume vorherzusagen. Daher müssen Entscheidungen oft auf Intuition statt auf Fakten basieren.

Nach dem Grundsatz «Wissen ist Macht» war es das Hauptziel des Global Engineering Teams von BASF, mit Hilfe eines hochgenauen Simulationsmodells, das in der Simulationssoftware von INOSIM implementiert ist, das Verhalten von Batch-Produktionsanlagen wesentlich genauer vorherzusagen als bisher. Denn solche akkuraten Voraussagen schaffen Transparenz und Situationsbewusstsein, wodurch Anlagenbetreiber und Management viel effizienter arbeiten und planen können.

Entscheidungsunterstützung, die auf präzisen Echtzeit-Vorhersagen basiert, bietet eine Vielzahl von Vorteilen: Ressourcen- und Personalplanung kann wesentlich präziser und weniger konservativ gestaltet werden als bisher; den Effekten von Verzögerungen, Fehlern, Störungen oder Abweichungen von der bestmöglichen Produktion kann im Vorfeld entgegengewirkt werden; wichtige KPIs können Tage oder Wochen im Voraus vorhergesagt werden; Instandhaltungsarbeiten können auf der Grundlage genauer Vorhersagen geeigneter Wartungs-Slots geplant werden. Diese Fallstudie fokussiert auf die präzise Vorhersage manueller Wechselwirkungen in der gesamten Produktionsanlage, wie z. B. Probenahme, Abfüllung, Katalysatorwechsel usw.

Herausforderungen

- Modellierung eines hochgenauen Digitalen Zwillings der realen Batch-Anlage

- Verbindung und Anpassung des INOSIM Digitalen Zwillings an die reale Batch-Anlage

- Aufbau einer robusten, produktionsnahen Simulationsumgebung für die geplanten Voraussagen

- Nutzbarmachung des System in der Produktion und Akzeptanz durch das Betreiberpersonal

Um das INOSIM Simulationsmodell für die prädiktive Produktionsunterstützung nutzen zu können, musste das Global Engineering Team bei BASF eine Reihe von Herausforderungen bewältigen. Ein Simulationsmodell der Batch-Anlage war zu erstellen, das genau die Dynamik und das Verhalten vorhersagt, welche die Bediener und Manager interessieren. Da alle Vorhersagen vom kompleeten Ist-Zustand der realen Batch-Anlage ausgehen müssen, war das Simulationsmodell so modifizieren, dass es jederzeit auf diesen Zustand der realen Batch-Anlage initialisiert werden konnte.

Das Simulationssystem war an die IT/OT-Infrastruktur anzuschließen, um die Messwerte und Datensignale in einem Format zu importieren, das direkt für die Modellinitialisierung genutzt werden konnte. Algorithmen waren in das Simulationsmodell einzubauen, die aus der Fülle der simulierten Ergebnisdaten, die von komplexen Simulationsmodellen generiert werden, die relevanten Informationen extrahieren und vorverarbeiten, und es mussten Wege gefunden werden, diese Informationen in visuelle Dashboards zu übertragen, auf die das Werkpersonal zugreifen kann. Um all das zusammenzuführen, musste die Fähigkeit entwickelt werden, die gesamte Toolchain (Datenabruf von IT/OT-Seite, Datenübertragung, Modellinitialisierung, Simulation, Informationsextraktion und Visualisierung) unbeaufsichtigt in einer produktionsnahe IT-Umgebung zu parametrieren und robust auszuführen.

Lösungen

- Erstellung eines hochgenauen Digitalen Zwillings, der den Status der realen Batch-Anlage adäquat abbildet

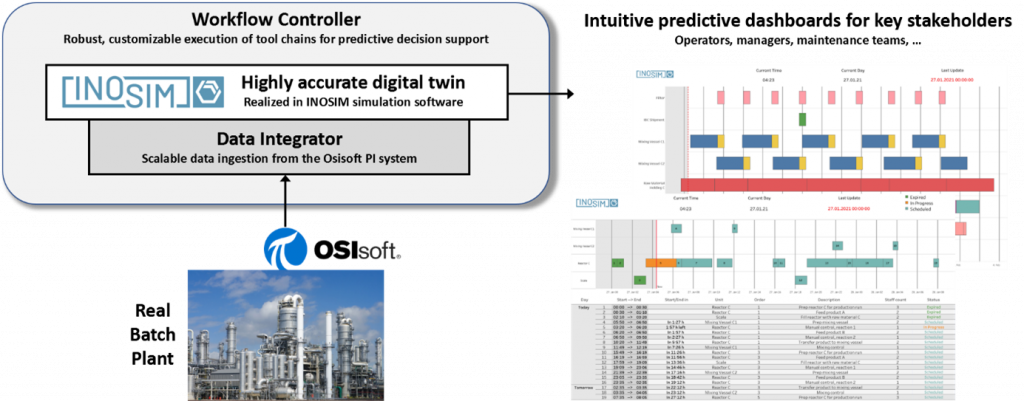

- Entwicklung einer Softwarearchitektur rund um die INOSIM Simulationssoftware, die die gesamte Werkzeugkette (Datenabruf, Simulation, Visualisierung) für prädiktive Produktionsunterstützung einsetzt

- Anwendung des Systems in der Produktion und Verbindung mit OSIsoft PI (für die Datenübertragung) und Power BI (für die Visualisierung)

Zunächst erstellte das Global Engineering Team von BASF ein detailliertes Simulationsmodell des Werks mit der Simulationssoftware INOSIM Expert Edition. Das Werk besteht aus drei Anlagen, die jeweils einen komplexen Produktionsprozess mit mehreren Reaktoren und Rückkopplungsströmen realisieren. Das Modell wurde an der realen Batch-Anlage validiert.

In einem zweiten Schritt entwickelte BASF kundenspezifische Algorithmen, mit denen sich das Simulationsmodell in jeden Zustand versetzen lässt, den auch die reale Anlage annehmen kann. Die Algorithmen wurden in der leistungsstarken VBA-basierten Skripting-Engine von INOSIM implementiert, die jedem Element eines INOSIM-Modells eigene Algorithmen hinzufügen kann und damit nahezu unbegrenzte Möglichkeiten zur Modellanpassung bietet.

Gemeinsam mit dem Team von BASF entwickelte INOSIM eine Softwarearchitektur rund um die Simulationssoftware INOSIM, die es BASF ermöglicht, die komplette Toolchain zur vorausschauenden Entscheidungsunterstützung zu realisieren. Die Architektur wurde für eine unbeaufsichtigte, robuste Ausführung komplexer Simulationswerkzeuge über lange Zeiträume konzipiert und mit umfassenden Kapazitäten für Logging und Error-Handling versehen, um Abweichungen während der Ausführung schnell identifizieren und korrigieren zu können.

Der Workflow-Controller wurde als Windows-Serviceprogramm implementiert, das die Simulationstoolchain regelmäßig und zuverlässig in produktionsnahen IT/OT-Umgebungen ausführt. Die meisten Ausführungsparameter können angepasst werden, wie z. B. die Frequenzen oder die Struktur der Toolchains. Für den Import und die Vorverarbeitung von Anlagendatensätzen wurde eine skalierbare Datenintegrator-Komponente entwickelt, die eine offene Plug-and-Play-Plattform für Datenkonnektoren bietet, die auf unterschiedliche Quellen zugreifen können. Der erste Connector in diesem Projekt dient zur Anbindung an das PI-System der INOSIM-Partnerfirma OSIsoft, das BASF als Datenmanagementsystem für die Batch-Anlagen dieses Projekts einsetzt. Die zu importierenden Datensätze und deren Zuordnung zu Dateneinheiten innerhalb des Simulationsmodells werden in leicht verständlichen Konfigurationstextdateien festgelegt, die der Anwender in einem beliebigen Texteditor schreiben kann. Die abgerufenen Datensätze werden an benutzerdefinierte Vorverarbeitungsfunktionen übergeben, die die Daten für die Einführung in das Simulationsmodell vorbereiten. Nach ihrer Einspeisung sind die Datensätze über die integrierte Scripting-Engine nahtlos innerhalb des Simulationsmodells zugänglich und wurden direkt in die von BASF entwickelten kundenspezifischen Initialisierungsroutinen eingeführt.

So erstellte INOSIM mit BASF eine Simulationsumgebung für die voraussagende Produktionsunterstützung

Die Extraktion von Informationen aus den Simulationsergebnissen sowie die Vorverarbeitung und Übertragung an die Business-Intelligence-Lösung Power BI für die Visualisierung wurden ebenfalls innerhalb der nativen INOSIM-Scripting-Engine implementiert. Das Team der BASF SE erstellte eine IT-Infrastruktur, die den erforderlichen Zugriff auf die zugrundeliegenden Systeme ermöglichte, um die Echtzeit-Simulation zu betreiben. Anlagen- und Laborbeschäftigte können die Ergebnisse der Vorhersage auf einem intuitiven Dashboard direkt auf einem Bildschirm im Kontrollraum oder von jedem mobilen Gerät aus visualisieren.

Die von INOSIM gemeinsam mit BASF entwickelte Softwarearchitektur bildet die Grundlage für das Foresight-System zur vorausschauenden Entscheidungsunterstützung, das INOSIM derzeit entwickelt und zügig zur Marktreife vorantreibt. Darüber hinaus wurde INOSIM BICON (Business Intelligence Connector), ein Simulations-Add-on, das eine nahtlose, hochgradig anpassbare Übertragung von simulierten und kundenspezifischen Datensätzen aus INOSIM-Simulationen an die Business Intelligence-Lösung Tableau ermöglicht, von diesem Projekt inspiriert. In den nächsten Monaten wird es von INOSIM als kommerzielles Produkt angeboten werden.

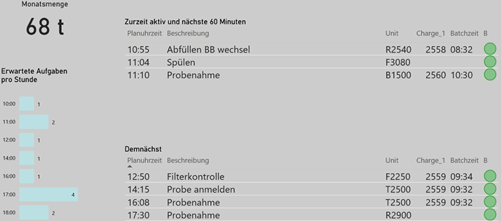

Abbildung eines produktiven Dashboards. Es bietet einen Überblick anstehender manueller Aufgaben und Interaktionen für die nächsten Stunden. Zusätzlich liefert das Dashboard Informationen zu momentanen Verzögerungen bei den Reaktoren.

Ergebnisse

- Erfolgreiche Einführung des neuen Systems als grundlegendes Werkzeug für Planung und Priorisierung manueller Interaktionen und Aufgaben durch das Betriebspersonal

- Volle Amortisation der Investionskosten in nur vier Monaten

- Einführung von INOSIM als passgenaues Werkzeug für voraussagende Produktionsunterstützung

- BASF plant Inbetriebnahme des Systems in weiteren Produktionsstätten

Das neue prädiktive Entscheidungsunterstützungssystem wurde im Juli 2020 in Betrieb genommen. Mit seiner Hilfe können Bedienenende und Labormitarbeitende nun viel effizienter bei der Planung und Priorisierung manueller Interaktionen und Aufgaben arbeiten als zuvor. Als Mehrwert liefert das System Informationen über Verzögerungen bei Reaktoren und verbessert so das Verständnis des realen Anlagenzustands für die Betreibenden erheblich.

Das System zur vorausschauenden Entscheidungsunterstützung wurde von den Betreibenden der Anlage und dem Laborpersonal als sehr hilfreich angesehen. Nach vier Monaten Betriebszeit wurde eine Investitionsrendite von 100% erwartet. Das betriebswirtschaftliche Szenarion für die Realisierung dieses Projektes wurde vom Betriebsleiter nach ca. sechs Monaten Anwendung der installierten Lösung bestätigt. Die erfolgreiche Realisierung des Projektes hat INOSIM-Simulationsmodelle als sehr geeignete Werkzeuge für präzise quantitative Vorhersagen für Batch-Anlagen bestätigt. Damit eröffnet sich ein breites Anwendungsspektrum solcher Entscheidungshilfen, das die BASF SE derzeit für weitere Werke prüft.

Kontaktieren Sie uns und erfahren Sie, wie INOSIM Ihre Entscheidungsprozesse revolutionieren kann.