Wie bitop den Ertrag um 27% steigern konnte

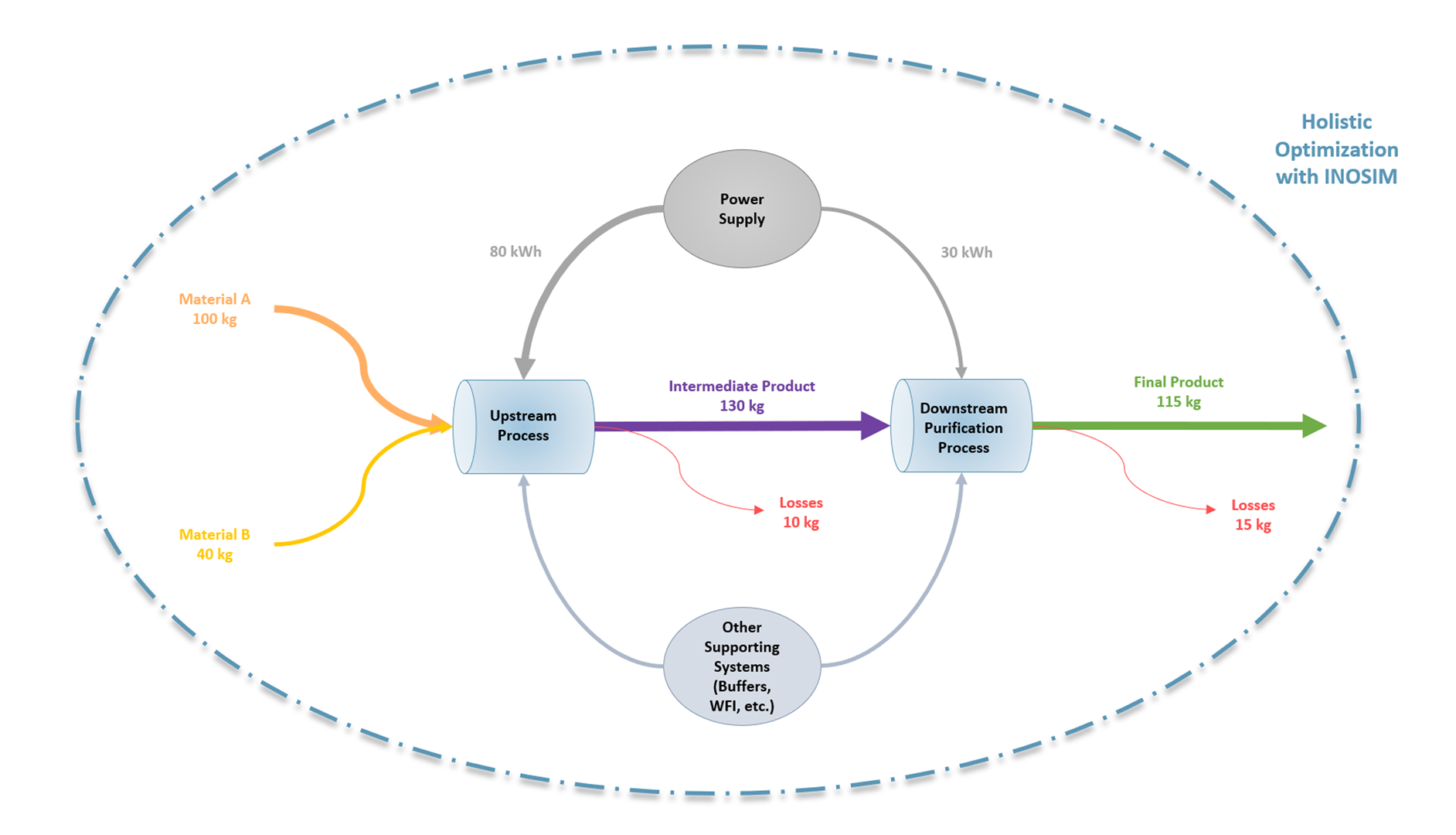

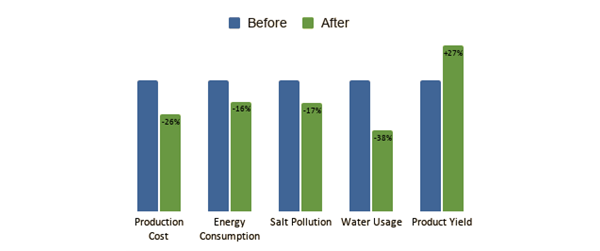

Zwar sind hocheffiziente Produktionsverfahren auch für die Life-Sciences-Industrie wichtig. Doch besteht dort oft die Tendenz, Bioprozesse zu optimieren, indem man lediglich einzelne Prozessschritte analysiert. Die Interaktion dieser Schritte untereinander wird – auch mangels geeigneter Analysetools –vernachlässigt. Um dem westfälischen Mittelständler bitop AG zu helfen, hohe Ausbeuteverluste, hohe Energieverbräuche und große Abwassermengen bei der Produktion des Vorzeigeprodukts Ectoin® zu reduzieren, nutzte INOSIM einen ganzheitlichen, prozesssimulatorischen Ansatz. Ziel war es, ökologische und ökonomische Optimierungen im Downstream zu ermöglichen.

Die Ausgangslage

- Begrenzter Einblick in Prozessabhängigkeiten in der Produktion

- Mangelhafte Grundlagen für den Test verschiedener Prozessschrittkombinationen

- Unzureichende Identifizierung der Defizite verursachenden Prozesschritte

Das bitop-Team musste die Produktausbeute für die zur Herstellung seines Ectoin®-Produkts verwendeten Bioprozesse steigern. Dabei ging es neben der Eindämmung der Ausbeuteverluste um die Reduzierung des zu hohen Energieverbrauchs, der inakzeptablen Abwassermenge und der Salzbelastung des Abwassers. Doch die Fokussierung auf die Optimierung einzelner Schritte innerhalb des Downstream-Reinigungsprozesses – ohne Berücksichtigung der Auswirkungen von Upstream-Prozessvariationen und Ressourcenbedarf – erwies sich dafür als unzureichend. Man benötigte eine dynamischere Prüfung von Prozessschrittanordnungen sowie eine bessere Einsicht in die Prozesszusammenhänge.

Lösungen

- Integration einer Modellbibliothek für detaillierte Berechnungen und Simulationen

- Bewertung und Verbesserung zentraler Verfahren und Prozesse

- Identifizierung der dem Ausbeuteverlust zugrundeliegenden Ursachen

INOSIM erstellte und validierte ein präzises, ganzheitliches Simulationsmodell der Ectoin®-Produktion von bitop. Dafür wurden die umfangreiche Bibliothek von INOSIM-Rezeptmodulen zur Modellierung von Prozessschritten sowie speziell angepasste Module für einzelne Grundoperationen verwendet. Das Modell umfasst den gesamten Downstream-Reinigungsprozess, einschließlich komplexer Zusammenhänge und Versorgungssysteme. Die Simulationsstudien deckten die zugrundeliegenden Ursachen für Ausbeuteverluste sowie mögliche Einsparungspotenziale bei Abfall und Energieverbrauch auf. In enger Zusammenarbeit mit dem Team von bitop wurden zahlreiche Prozessalternativen identifiziert, getestet und bewertet. Die Simulationen führten zu den folgenden Entscheidungen von bitop: das einstufige Mikrofiltrationsverfahren in ein mehrstufiges Verfahren umzuwandeln, was zu einem verbesserten Produkt-Wasser-Verhältnis führte; in moderne Kristallisationsanlagen zu investieren, um niedrigere Betriebstemperaturen und höhere Ausbeuten zu erreichen; und die Oberfläche der Elektrodialysemembran zu vergrößern, um wiederum höhere Ausbeuten zu erzielen.

Ergebnisse

- Optimierte Ectoin®-Produktionsprozesse, basierend auf Analyse durch Simulationen

- Identifizierung geeigneter Kandidaten für nachfolgende Optimierungsprojekte

- Herstellung eines ganzheitlichen Simulationsmodells, das auch in Zukunft für Leistungsmessung und Analyse verwendet werden kann

Basierend auf Einsichten, die durch unser hochgenaues, dynamisches Simulationsmodell möglich wurden, hat das bitop Produktionsmanagement eine Reihe von Optimierungen implementiert, die zu einem nachhaltigeren und kostengünstigeren Scale-Up ihrer Prozesse führten. Diese Simulationen gaben auch Hinweise auf zukünftige Pilotprojekte, die eingesetzt werden könnten, um die Prozesse weiter zu optimieren. Da das bitop-Team nun über ein funktionierendes Simulationsmodell verfügt, das detaillierte Massen- und Energiebilanzen liefert, lässt sich die Performance der Anlage auch in Zukunft durch einfaches Aktualisieren des Modells messen.

Kontaktieren Sie uns und erfahren Sie, wie INOSIM Ihre Entscheidungsprozesse revolutionieren kann.